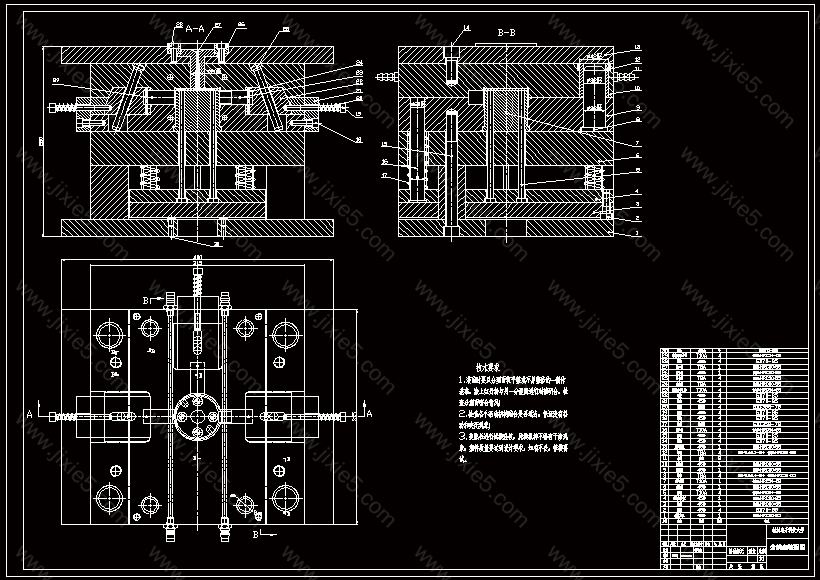

总装图

模具专业设计全套-一模三用注塑模具设计带CAD图纸

摘要

分析降低塑料制件成本的方法,提出为了降低成本,将满足一定条件的几种规格形式的塑料制件用一副模具成型出来,就是一模多用模具;同时研究了一模多用注射模具三种形式的分类及条件,结合生产实例分析模具设计要点,模具巧妙结构特点等。经生产实践证明,在一定的条件下,使用一模多用注射模具可以减少模具数量,降低成本,大大提高企业的市场竞争力。

本课题针对分线盒进行产品的模具设计,通过对塑件进行工艺分析和比较,根据制品的结构及其用途性能,选择塑料的牌号及注射模成型的方法;分析塑件的性能、尺寸精度及设计的有关注意事项;阐述塑料的性能、成型特性以及工艺参数;根据模具材料选择的具体原则,选择模具各个部件的材料;本文重点讨论了模具结构设计的详细过程,最终各设计出一副注塑模。从产品结构工艺性和模具结构出发,对模具的浇注系统、模具成型部分的结构、分型面的选择、冷却系统、注塑机的选择及有关参数的校核都有详细的分析设计说明。通过完成该课题设计,熟悉了塑料模具设计的一般方法和流程,较好的完成了任务,实现了无纸化设计。通过整个设计过程,进一步的加深了对注塑模具的了解,同时巩固了对注塑模具的类型、结构、工作原理等的理性知识,以及在实践中总结并掌握模具设计的关键要点和设计方法。

目录

引言1

1塑料制品及工艺分析4

1.1制件图4

1.2塑件的工艺分析6

1.2.1结构工艺性6

1.2.2塑件工艺性分析6

1.3塑件材质工艺性6

1.4注射成型工艺参数8

2注塑机的选择9

2.1初选注塑机9

2.1.1确定最大注射量9

2.1.2确定锁模力9

2.2注射机的选择及校核9

2.2.1注射机的选择9

2.2.2型腔数校核10

2.2.3注射压力的校核10

2.2.4锁模力校核11

2.2.5模具与注射机安装部分相关尺寸的校核11

2.2.6开模行程的校核11

3模具结构分析与设计12

3.1结构分析12

3.1.1型腔数目的确定13

3.1.2分型面位置的确定13

3.2模具零部件设计14

3.2.1型腔的结构和固定方式14

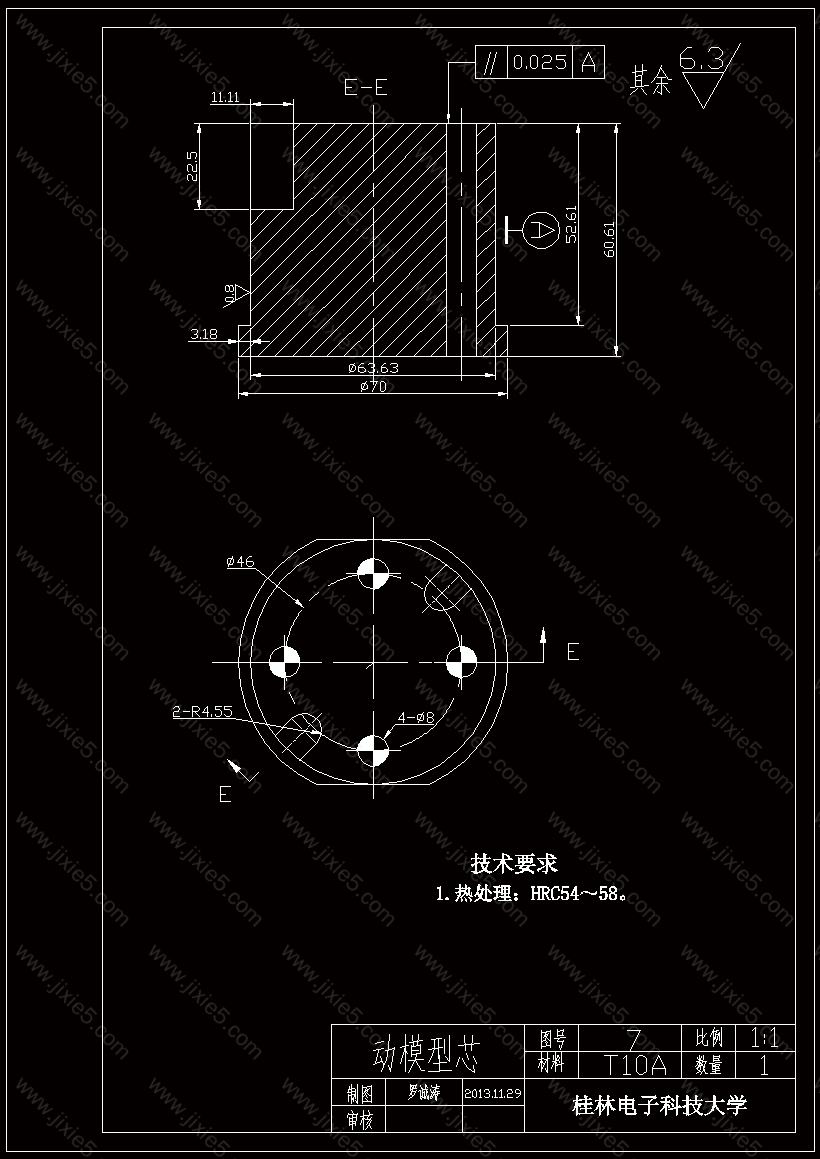

3.2.2凸、凹模的确定14

3.2.3脱模方式的确定14

3.3浇注系统的确定15

3.3.1主流道的设计15

3.3.2浇口设计17

3.4冷却系统的结构设计18

3.5排气方式的确定18

3.6标准模架的选择19

3.7成型零件的尺寸的计算21

3.7.1型腔径向的尺寸22

3.7.2型腔深度尺寸23

3.7.3型芯高度尺寸23

3.8冷却系统水管孔径的计算22

3.9浇注系统尺寸的计算24

4塑件型腔强度的计算26

4.1型腔侧壁厚度强度计算26

4.2型腔底部厚度强度计算26

5分线盒脱模机构相关计算27

5.1推杆直径计算27

5.2推杆长度计算28

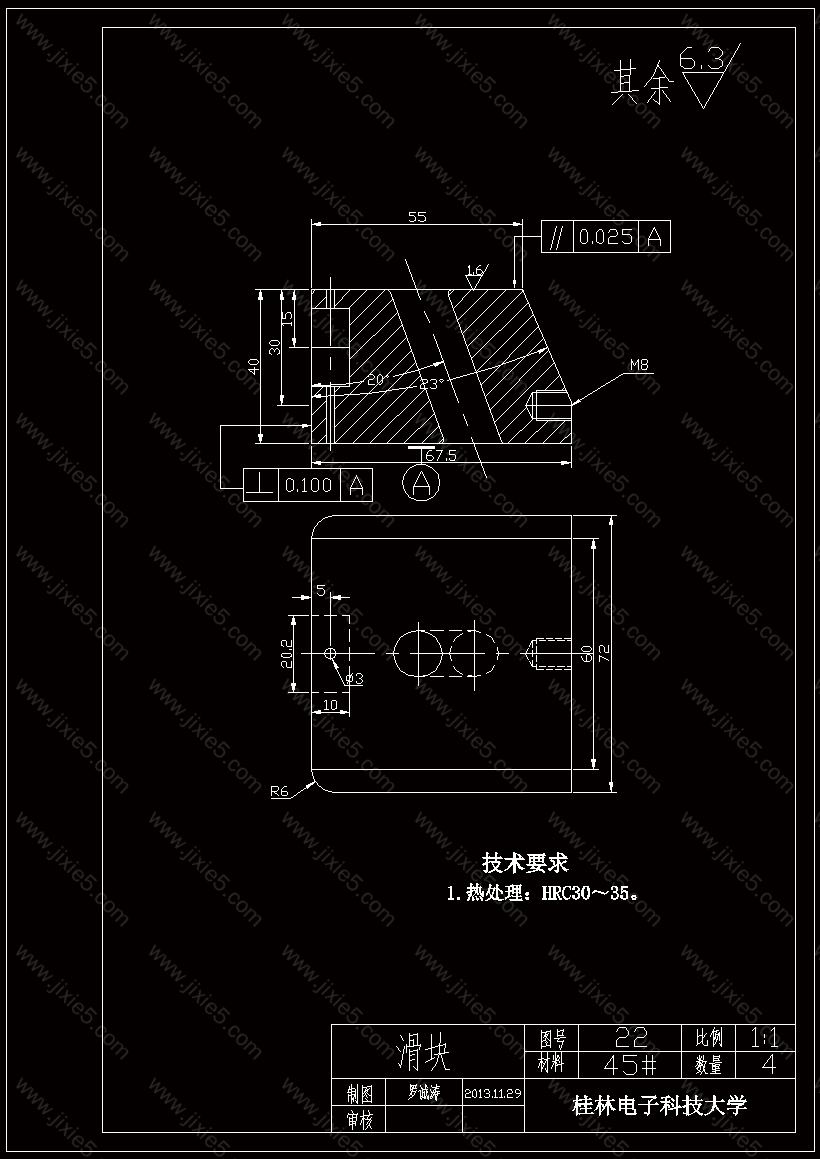

6抽芯距离相关计算29

6.2斜销尺寸计算29

6.3滑块尺寸30

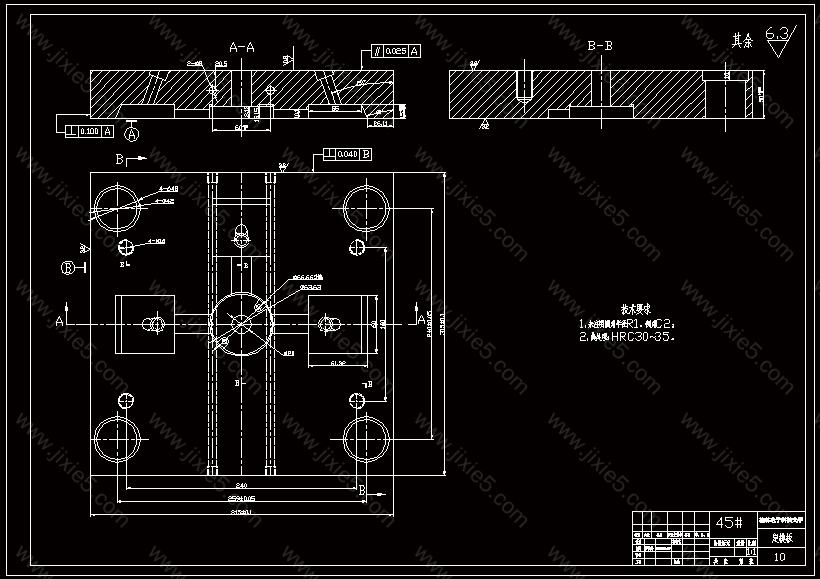

7模架的确定31

7.1各模板的尺寸的确定31

7.2校核模具平面尺寸31

8模具的修模32

8.1粘着模腔32

8.2粘着模芯32

8.3粘着主流道32

结论33

谢辞34

参考文献35

定模板

定模座板

定位圈

动模板

动模型芯

动模座板

滑块