截割部摇臂

摘要

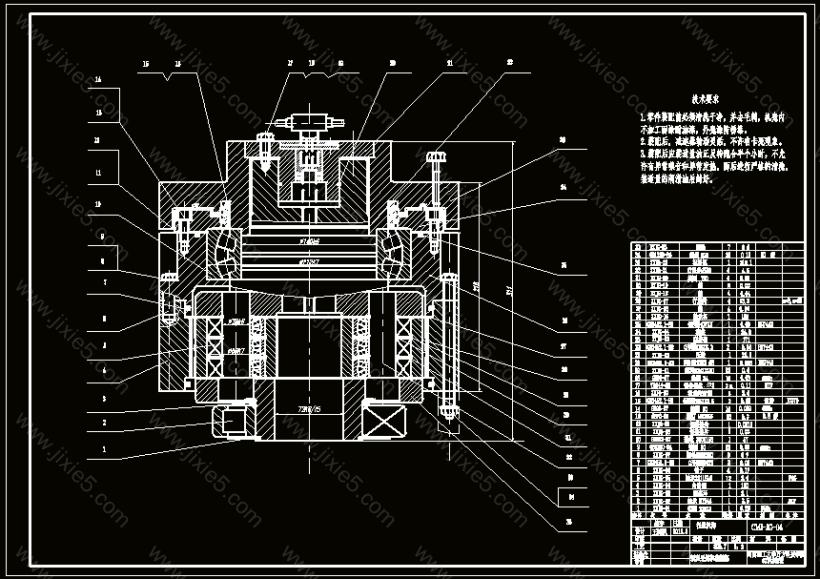

本说明书主要介绍了采煤机截割部的设计计算。此新型电牵引采煤机截割部主要是由一个摇臂减速箱和一个行星减速机构组成,截割部电机放在摇臂内横向布置,电动机输出的动力经由三级直齿圆拄齿轮和行星轮系的传动,最后驱动滚筒旋转。截割部采用四行星单浮动结构,减小了结构尺寸,采用大角度弯摇臂设计,加大了过煤空间,提高了装煤效果。

目录

前言1

1绪论2

1.1采煤机发展概述2

1.2国内外发展现状及研究趋势4

1.2.1国外电牵引采煤机发展概况4

1.2.2国内电牵引采煤机发展概况5

1.2.3技术特点与发展趋势6

1.2.4国内电牵引采煤机研究方向9

2煤的机械性能及截割理论10

2.1煤层构造特点10

2.1.1原生性构造特点10

2.1.2次生性构造特点10

2.1.3断裂和裂缝的观测11

2.2煤的物理机械性质12

2.2.1煤的物理性质12

2.2.2煤的机械性质13

2.2.3煤的坚固系数17

2.2.4煤的截割阻抗17

3截割部的设计与计算18

3.1主要技术参数18

3.2传动比和各轴转矩的计算19

3.3齿轮强度校核22

3.3.1第Ⅰ级、高速级减速齿轮22

3.3.2第Ⅱ级减速齿轮29

3.4行星机构的计算36

3.5截割部轴的设计计算56

3.5.1离合器齿轮轴56

3.5.2齿轮组轴64

3.6截割部轴承寿命校核71

3.6.1离合齿轮组轴承71

3.6.2齿轮组轴轴承73

4采煤机的使用与维护75

4.1采煤机使用过程中常见故障与处理75

4.1.1采煤机截割部与牵引部连接部位损坏的原因分析: 75

4.2大功率采煤机截割部温升过高现象及解决方法76

4.2.1发热原因的分析77

4.2.2解决方法77

4.3采煤机轴承的维护及漏油的防治78

4.3.1采煤机轴承损坏形式和原因78

4.3.2预防和改进措施79

4.3.3加强轴承使用中维护和保养80

4.3.4采煤机漏油及处理80

4.4煤矿机械传动齿轮失效的改进途径81

4.4.1设计82

4.4.2选材83

4.4.3加工工艺83

4.4.4热处理84

4.4.5表由强化处理85

4.4.6正确安装运行85

4.4.7润滑85

致谢89

参考文献90

机械化采煤开始于本世纪40年代,是随着采煤机械的出现而开始的。40年代初期,英国、苏联相继生产了采煤机,使工作面落煤、装煤实现了机械化。但当时的采煤机都是链式工作机构,能耗大、效率低,加上工作面输送机不能自移,所以生产率受到一定的限制。

50年代初期,英国、联邦德国相继生产出了滚筒式煤机、可弯曲刮板输送机和单体液压支柱,从而大大推进了采煤机械化技术的发展。滚筒式采煤机采用螺旋滚筒作为截割机构,当滚筒转动并切人煤壁后,通过安装在滚筒螺旋叶片上的截齿将煤破碎,并利用螺旋叶片把破碎下来的煤装人工作面输送机。但由于当时采煤机上的滚筒是死滚筒,不能实现调高,因而限制了采煤机的适用范围,我们称这种固定滚筒采煤机为第一代采煤机。因此,50年代各国采煤机械化的主流还只是处于普通机械化水平。虽然在1954年英国已研制出了自移式液压支架,但由于采煤机和可弯曲刮板输送机尚不完善,综采技术仅仅处在开始试验阶段。

60年代是世界综采技术的发展时期。第二代采煤机单摇臂滚筒采煤机的出现,解决了采高调整问题,扩大了采煤机的适用范围。这种采煤机的滚筒装在可以上下摆动的摇臂上,通过摆动摇臂来调节滚筒的截割高度,使采煤机适应煤层厚度变化的能力得到了大大加强。1964年,第三代采煤机双摇臂滚筒采煤机的出现,进一步解决了工作面自开切口问题。另外,液压支架和可弯曲输送机技术的不断完善,把综采技术推向了一个新水平,并在生产中显示了综合机械化采煤的优越性高效、高产、安全和经济,因此各国竞相采用综采。进入70年代,综采机械化得到了进一步的发展和提高,综采设备开始向大功率、高效率及完善性能和扩大使用范围等方向发展,相继出现了功率为7501000kW的采煤机,功率为9001000kW、生产能力达1500t/h的刮板输送机,以及工作阻力达1500kN的强力液压支架等。1970年采煤机无链牵引系统的研制成功以及1976年出现的第四代采煤机电牵引采煤机,大大改善了采煤机的性能,并扩大了它的使用范围。世界上第一台直流电牵引(他励)采煤机是由西德艾柯夫公司1976年研制的EDW一1502L型采煤机。该采煤机首次使用就显示出电牵引的优越性,即效率高、产量大、可靠性高,其故障率只是液压牵引采煤机的l/5。同年,美国久益公司研制出了1LS直流(串励)电牵引采煤机,以后陆续改进发展为2LS、3LS、4LS系列;1996年生产的6LS05型采煤机,其总装机功率为1530kW,是目前世界上功率最大的煤机。

我国采煤机始于50年代,主要从国外引进,自70年代开始,我国处于引进与开发相结合的发展时期,能自行设计和生产适合各种煤层的螺旋滚筒式采煤机。我国采煤机的发展在80年代处于兴盛时期,在90年代进入电牵引阶段。1997年研制了我图第一台大功率电牵引采煤机,实现了采煤机技术的升级换代。现在我国采煤机技术正向高技术、高性能、高可靠性及电牵引方向发展。

滚筒式采煤机总体结构一般由截割部、电动机、牵引部和电气控制系统以及辅助装置组成。截割部是工作机构及其驱动装置的总称,它包括固定减速箱、摇臂和滚筒,是采煤机实现截煤、破煤和装煤的工作部分。采煤机截割部减速器一般分为固定减速器和摇臂减速器,其作用是将电动机的动力传递给螺旋滚筒,它主要包括齿轮减速的机械传动系统和供摇臂调高滚筒用的液压传动系统。本文设计的电牵引采煤机就是采用了摇臂减速器与行星机构的传动系统。

1.2.3技术特点与发展趋势

(1)装机功率增大、性能参数提高

①单台截割电机功率多在400kW以上。多数采煤机单台截割电机功率己达600kW以上,EL3000采煤机单台截割电机功率达900kW,SLl000采煤机的单台截割电机功率高达1000kW,太原矿山机器集团也正在研发单台截割电机功率1000kW的新型大功率采煤机。

②牵引功率多在80kW以上,最大已达300kW。

③总装机功率超过1000kW,如7LS5达1940kW,EL3000总装机功率达2000kW,SLl000总装机功率更高达2600kW。

④牵引速度、牵引力大幅提高。牵引速度15~25 m/min,牵引力500 kN以上。最大牵引速度60m/min(EL3000),最大牵引力已达1000kN以上(EL3000、SLl000、西安煤矿机械厂生产MG900/2210、鸡西煤矿机械厂生产的MG800/2040),太原矿山机械集团有限公司即将推出牵引力l 125kN的采煤机。

⑤截割功率增大,支架实现随机支护,滚筒截深加大。10a前,截深大多是630-700mnl,现普遍采用截深1000~1200raln,别已达到1500 nun截深。

⑥采煤机可靠性和开机率提高。国外采煤机大修周期2a,出煤量400~600万t,要求采煤机出煤量300-400万t而不大修,差距较大。

(2)中高压供电

随着采煤机装机功率大幅度提高,工作面不断加长,整个工作面容量超过5000kW,工作面长度达到300m。为减少输电线路损耗,提高供电质量和电机性能,普遍采用中高压供电。主要供电等级有2300V、3300V、4160V、5000V等。

(3)监控保护系统智能化

现代电牵引采煤机均配备有智能化监控、监测和保护系统,可以实现交互式人机对话、无线电遥控、工况监测及状态显示、数据采集存储及传输、故障诊断及预警、自动控制、自动调高等多种功能,以保证采煤机维护量最小,利用率最高,并可实现与液压支架、工作面输送机的信息交互和联动控制等功能。如安德森公司EL系列机型上装置Impact集成保护与监控系统,Eichhoff公司的Eichhoff数据汇集技术系统, JOY公司6LS型电牵引采煤机的JNA网络信息中心等。

(4)电牵引系统向交流调速发展

早期的电牵引采煤机大多采用直流调速系统。日本20世纪80年代中期研制成功第1台交流电牵引采煤机,交流调速系统以其技术先进、可靠性高、维护管理简单、价格低廉等优点,被迅速推广应用。20世纪90年代中后期研制的大功率电牵引采煤机均采用交流变频调速牵引系统。目前,交流电牵引已经取代直流电牵引。早期的交流牵引均采用一个变频器拖动2台牵引电机,变频器对电机的性能参数难以准确检测,控制和保护功能无法完全发挥。如今主流交流电牵引采煤机均采用2个变频器分别拖动2台牵引电机的牵引系统,使牵引的控制和保护性能更加完善。这种一拖一的牵引系统已经成为电牵引技术发展的又一特点。

(5)总体结构趋向模块化及多电机横向布置

横向布置方式可使各部件由单独电机驱动,机械传动系统彼此独立,可模块化设计,结构简单,装拆方便。美国从1LS开始将截割电机横向布置在摇臂上,至今沿用。英国从Electra550开始,采用电机横向布置。德国于20世纪90年代开发了横向布置的SL系列电牵引采煤机。目前国内外的电牵引采煤机几乎都采用了横向布置方式。

(6)无链牵引向齿轮-齿轨式演变

随着牵引力的不断增大,销轮.齿轨式无链牵引已经淘汰,齿轮.链轨式无链牵引也已使用不多,现在采煤机无链牵引正逐步趋向于采用齿轮.齿轨式无链牵引,这是一种从齿轮.销轨式演变而来的无链牵引结构,圆柱销被齿轨所取代,焊接结构改成了整体精密铸造或锻造,宽度增大,节距由125mm增加至175 mm。

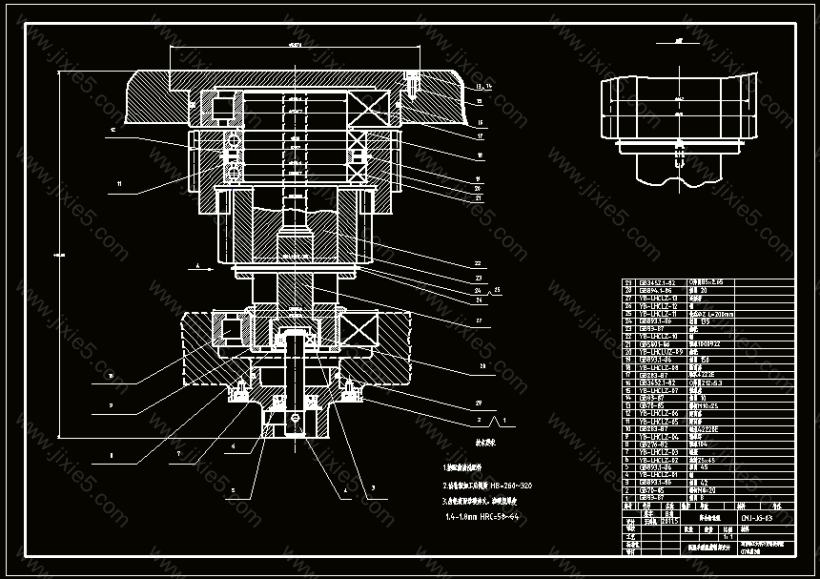

离合齿轮组

行星机构

电机齿轮组

滚筒部件图