分析零件图可知,拨插头两端面和差脚两端面均要求切削加工,且在轴向方向上均高于相邻表面,这样既减少里加工面积,又提高了换挡时叉脚端面的接触刚度;Φ16mm孔的端面为平面,可以防止加工过程中钻头钻偏以保证孔的加工精度;另外,该零件除主要工作表面换挡叉脚两端面,内表面R430+0.07mm和差轴孔Φ160+0.027外,其余表面加工精度均较低,不需要高精度机床加工,通过铣削,钻床的粗加工就可以达到加工要求;而主要工作表面虽然加工精度相对较高,但也可以在正常的生产条件下,采用较经济的方法保质保量的加工出来。

目录

第一章零件的工艺分析及生产类型的确定1

1.1零件的作用1

1.2零件的工艺分析1

1.3零件的生产类型1

第二章选择毛胚,确定毛坯尺寸2

2.1选择毛坯2

2.2确定铸件机械加工余量,毛坯基本尺寸和公差2

第三章选择加工方法,制定工艺路线2

3.1定位基准的选择2

3.2零件表面加工方法的选择3

3.3制订工艺路线4

第四章工序设计5

4.1选择加工设备与工艺设备5

4.2确定工序尺寸6

第五章确定切削用量及基本时间7

5.1工序Ⅰ的切削用量及基本时间7

5.2工序Ⅱ切削用量及基本时间的确定。 8

5.3工序Ⅲ的切削用量及基本时间的确定11

5.4工序Ⅳ切削用量及基本时间的确定12

5.5工序Ⅴ切削用量及基本时间的确定12

5.6工序Ⅵ切削用量级基本时间的确定14

5.7工序Ⅶ切削用量及基本事件的确定15

5.9工序Ⅷ切削用量及基本时间的确定18

5.10工序Ⅸ切削用量及基本时间的确定19

5.11工序Ⅹ切削用量及基本时间的确定20

5.13工序Ⅺ的切削用量及基本时间22

5.14工序ⅩⅢ的切削用量及基本时间的确定22

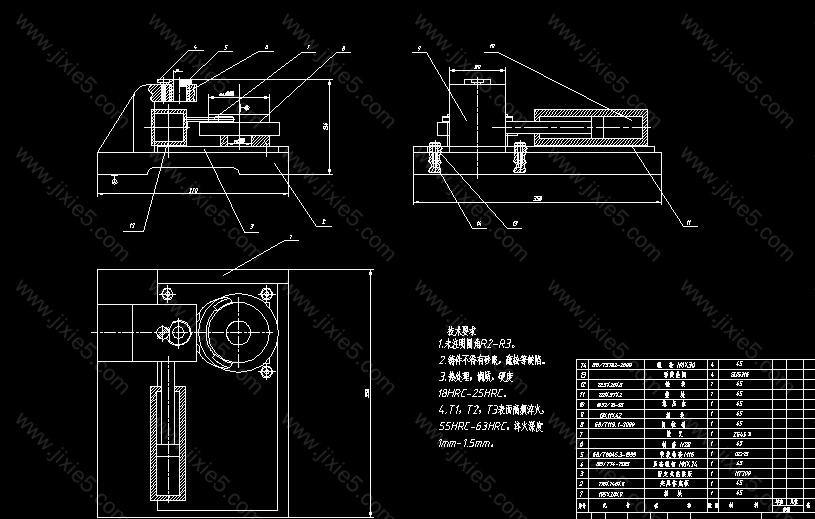

第六章夹具设计24

参考文献26