目录

1绪论1

2零件的工艺性分析3

2.1结构分析3

2.2精度分析3

3工艺方案的确定4

4主要设计计算5

4.1毛坯尺寸计算5

4.2排样及相关计算6

4.3成型次数确定6

4.4冲压工序压力计算7

4.5冲压设备选择8

4.6工作部分尺寸计算9

5模具总体设计11

5.1模具类型的选择11

5.1定位方式的选择11

5.1卸料、出件方式的选择11

5.1导向方式的选择11

6主要零部件结构设计12

6.1工作零件的结构设计12

6.2其他零部件设计与选用15

7装配模具16

8调试模具19

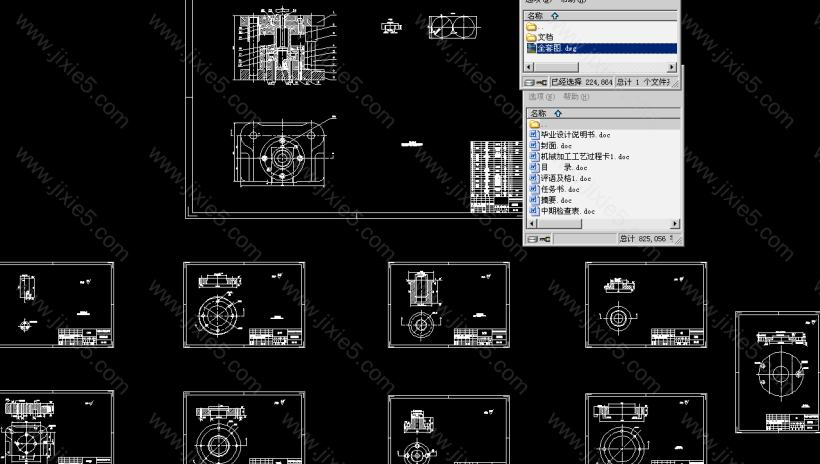

9模具总装图21

结束语23

致谢24

参考文献25

第7章模具的装配

本模具的装配选凸凹模为基准件,先装上模,再装下模。现将具体装配方法叙述如下:

7.1装配前的准备

7.1.1通读设计图样,了解正装式复合模的结构特点。本模具的装配工艺要点是:同时保证落料和拉深用凸凹模间隙的均匀;打料机构工作可靠,能及时推出工件。

7.1.2查对各零件已完成装配前的加工工序,并经检验合格。对于本副模具,由于是正装式落料拉深复合模具,需要检查凸凹模拉深凹模洞口的圆角是否达到规定的数值R4mm。

7.1.3确定装配方法和装配顺序。经查对认定模具零件已加工完成,可采用直接装配方法。结合模具结构特点,对凸凹模、凸模先进行分组装配,再进行总装配。选用以凸凹模为基准件,先装配上模,再装配下模及辅助零件。

7.1.4领用标准件

7.2装配模柄。

将模柄压入上模座后,钻、铰螺钉孔,安装上螺钉。

7.3装配凸凹模。

装配前,对经检查需研修凸凹模拉深凹模洞口圆角的,需要认真对其研修,认定合格后,再进入装配。按照压入法操作要求,将凸凹模压入固定板中,检查凸凹模相对固定板基准面的垂直度,并刃入凸模,用工艺定位器法检查配合间隙的均匀性。待凸凹模全部压入,认定间隙分布均匀后,磨平固定板支撑面和凸凹模刃口面。