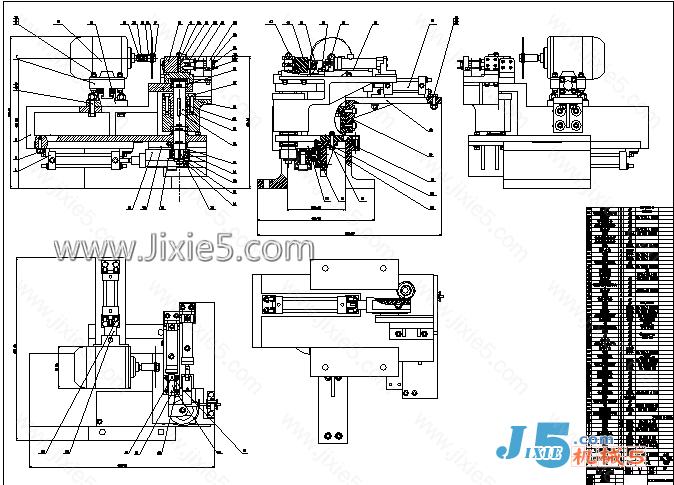

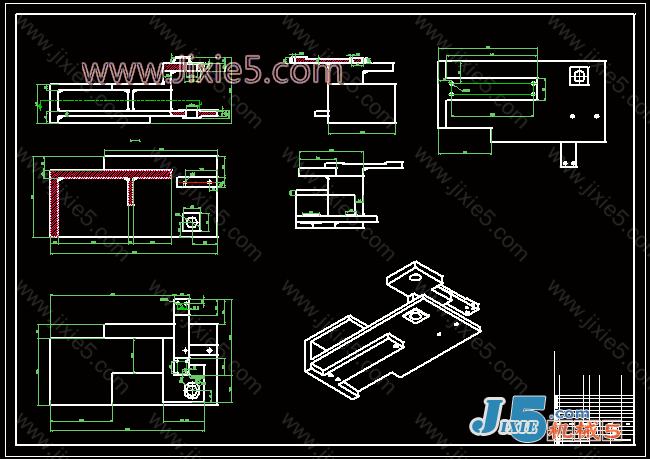

机头装配体

小U型管的弯制方法有很多,相应的设备也有很多,但大多数都是用手动或机械弯管机加工生产出来的,而且多为冷弯。在实际中通常是根据生产对U管的质量要求选择相应的弯管机进行加工。本课题旨在寻求一种新的弯管工艺,在保证弯管质量的前提下尽可能提高弯管的速度。

本着以上的目的,本课题研究设计了一款液压全自动U型管弯管机,所加工的管材为硬铜管。它具有生产效率较高,制造成本低。整台机器共有以下几部分组成:送料夹紧和送料机构、弯曲夹紧机构、弯曲机构和切断机构四大部分组成。除了切断机构是由一台功率为0.37kw的小功率三相异步电动机带动之外,其它的机构均采用了液压传动。弯管方式采用辗压。在弯管的过程中,定模保持不动,固定在旋转平台上的动模进行靠模完成管子的加工。

由于主要采用了液压传动的传动方式,和其它的液压设备相同,该液压全自动弯管机在传动上大为简化,缩短了传动链,从而提高了动力的传动效率。本设备可以一次完成两根管料的同时加工,所以加工效率较高。另外本设备还有一个很大的特点:在生产过程中采用了芯轴机构来减弱管子弯曲截面的椭圆度和内壁管子内壁的褶皱。同时由于芯轴机构中顶推弹簧的顶推作用,弯曲过程中管子外壁的开裂现象得到了很好的解决。

目录3

1管子弯曲方法的选择4

1.1管料弯曲变形分析【1】 4

1.2常用弯管方法4

1.3小弯曲半径管件的加工5

1.4弯曲方法的拟定6

2弯管机的总体设计拟定7

2.1弯管机的总体机拟定及分析【2】 7

2.2弯管机总体机构的划分7

3弯管机各机构的选择和设计8

3.1靠模弯曲机构的设计【3】 8

3.2定模和夹块运动的设计8

3.3弯管辅助机构芯轴的设计8

3.4顶镦装置的设计9

3.5切断机构的设计9

4齿轮齿条的参数计算和选定9

4.1齿轮的拟定9

4.2齿条的参数计算和拟定10

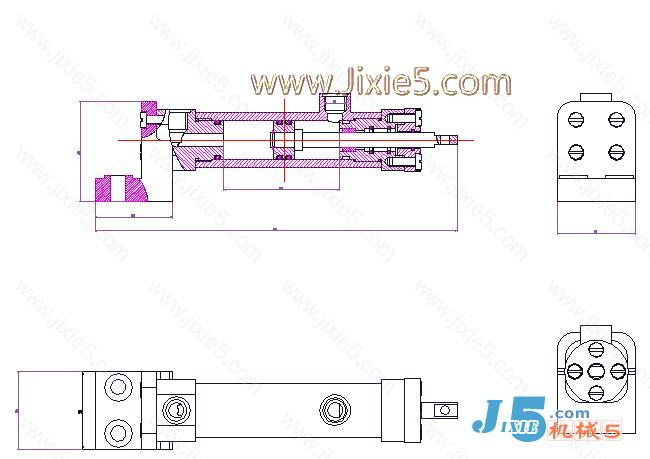

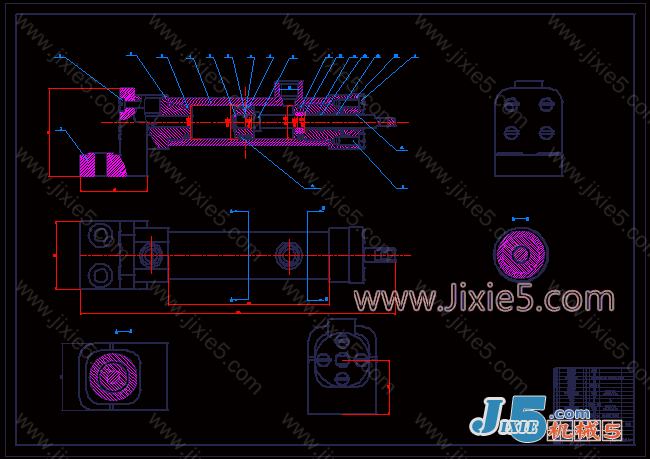

5液压缸的设计10

5.1液压缸主要参数的初步计算和拟定【4】 10

5.2液压缸的验算11

5.3液压缸各部分结构形式的拟定11

5.3.1缸筒与端盖联接方式的确定11

5.3.2活塞结构形式的选取12

5.3.3活塞杆的结构拟定以及直径的计算12

5.3.4活塞与活塞杆的联接以及活塞的密封13

5.3.5导向套的选择13

6大液压缸的选择14

7切断电机的选择以及计算【5】 15

8芯轴工艺尺寸以及冷弯工艺参数的计算16

8.1常用芯轴的工艺尺寸16

8.1.1芯轴的直径16

8.1.2芯轴的长度L 16

8.2冷弯工艺参数的计算【3】 17

8.2.1弯头伸长量的计算17

8.2.2旋转力矩的计算17

8.2.3夹紧力和压料力的计算18

9旋转轴的校核18

10弯管机主机设计整体建模以及造型20

11设计小结20

12参考文献21

工程图

工作台旋转部分

液压缸装配图

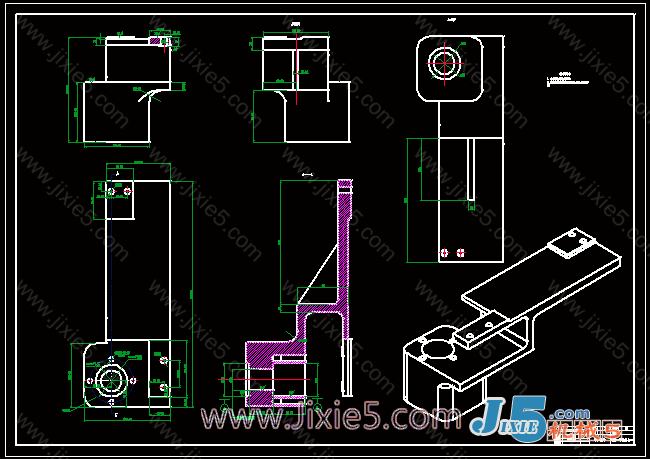

支架