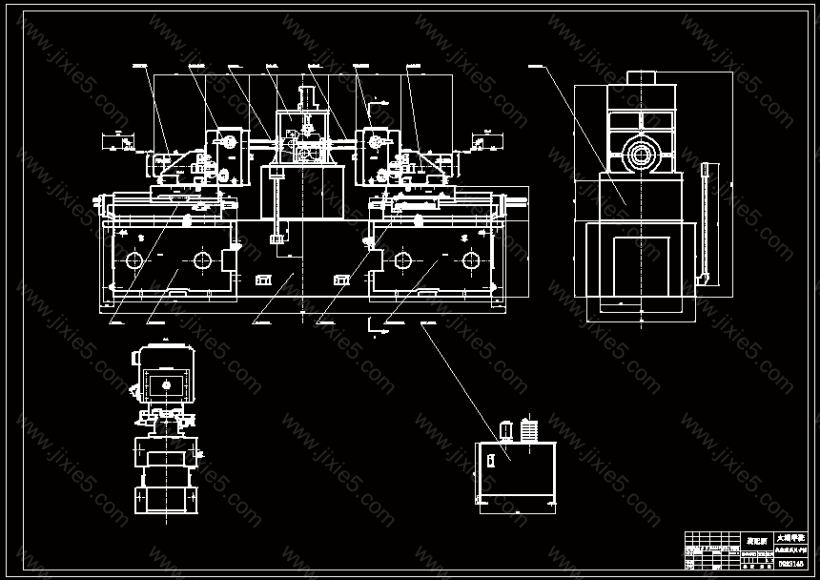

加工示意图

梳棉机箱体结合件钻孔专机设计(含全套CAD图纸)

摘要

组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。它一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。[1]本文从五个方面即梳棉机箱体结合件的加工工艺、组合钻孔工序的夹具设计、液压控制系统设计和液压元器件的选择、组合机床设计对梳棉机箱体结合件的制造做了详细的阐述,简要说明了现代制造工艺和制造设备与梳棉机的关系。

通过对生产批量的分析来确定梳棉机箱体结合件的加工方案,同时找出最佳的工艺方案;在组合钻孔工序的工装设计过程中,通过实际,根据夹具设计原则与设计方法取得夹具设计的最优化方案;对孔的加工精度做了深入研究,优化了加工工艺路线;在设计液压控制系统的过程中,将双面钻孔组合机床作为对象,根据液压系统设计的基本原理,制定出合理的液压系统图。液压元件的规格依据对系统主要参数的计算从而确定;在设计组合机床的过程中,通过具体实例和设计经验,说明了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

目录

摘要III

ABSTRACT IV

目录V

1绪论1

1.1本课题的研究内容和意义1

1.2国内外的发展概况1

1.3本课题应达到的要求1

2工艺方案的拟定2

2.1梳棉机箱体结合件零件的工艺技术分析2

2.1.1面2

2.1.2孔2

2.2定位分析、基准选取及制定工艺路线3

2.2.1粗基准的选择3

2.3选择精基准3

2.2.3重要工序分析4

2.2.4工艺路线4

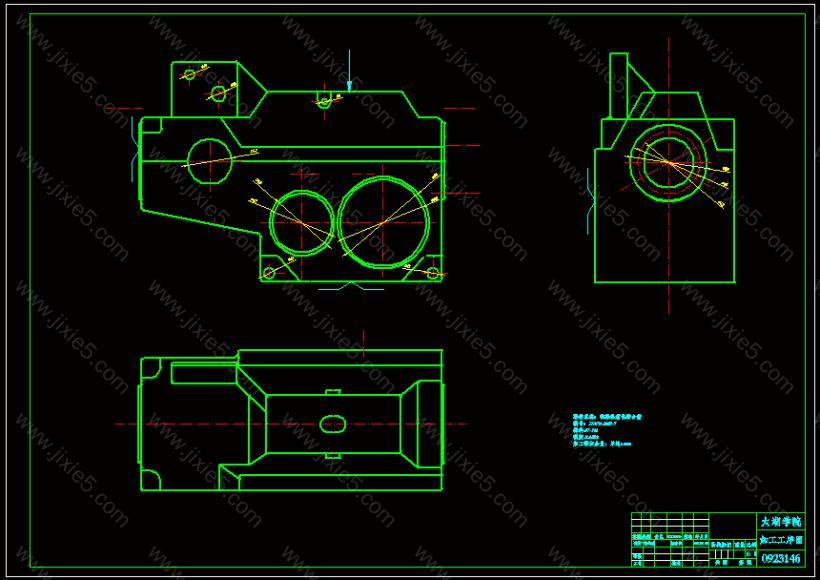

3钻夹具设计6

3.1梳棉机箱体结合件钻孔专机夹具分析6

3.1.2基本定位原理分析6

3.1.3夹紧力“三要素”,方向,作用点,大小6

3.2定位夹紧方案的确定6

3.3刀具选择及切削用量的选取7

3.3.1技术分析7

3.3.2刀具选择7

3.3.3切削用量的选取7

3.3.4工作行程的确定和钻模板的设计7

3.3.5主轴尺寸类型及接杆选择8

3.4夹具体设计8

4组合机床总体设计12

4.1被加工零件工序图12

4.1.1被加工零件工序图的作用与内容12

4.1.2绘制被加工零件图的规定及注意事项12

4.2加工示意图13

4.2.1加工示意图的作用和内容13

4.2.2选择刀具、导向及有关计算13

4.3机床联系尺寸图14

4.3.1机床联系尺寸图作用14

4.3.2绘制机床尺寸联系总图之前应确定的内容14

4.4机床分组15

5液压系统设计18

5.1液压压紧系统设计18

5.1.1作F-t与V-t图18

5.1.2确定液压系统参数19

5.1.3拟定液压系统图19

5.2钻削进给液压系统设计19

5.2.1作F-t与V-t图19

5.2.2确定液压系统参数21

5.2.3拟定液压系统图21

5.2.4选择液压元件22

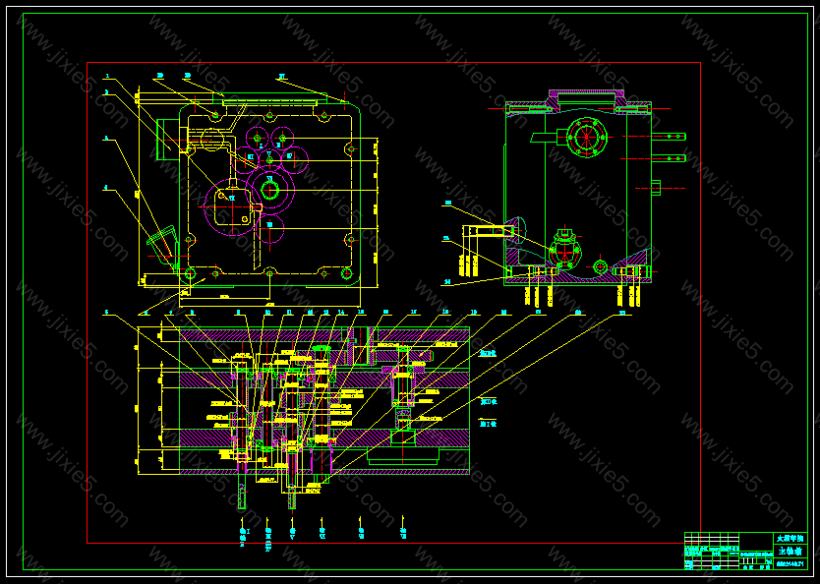

6多轴箱右主轴箱设计24

6.1绘制多轴箱设计原始依据图24

6.1.1主轴、齿轮的确定及动力运算25

6.1.2多轴箱传动设计27

7技术经济性分析32

7.1加工工艺的制定32

7.2夹具定位的加紧32

7.3组合机床的应用32

8结论和展望33

8.1结论33

8.2展望33

致谢34

参考文献35

1-机床联系图

2-主轴箱-A0

3-夹具

加工工序图