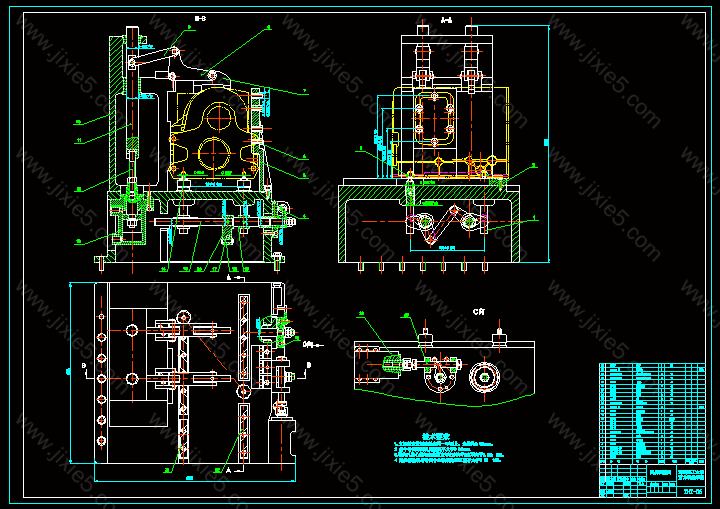

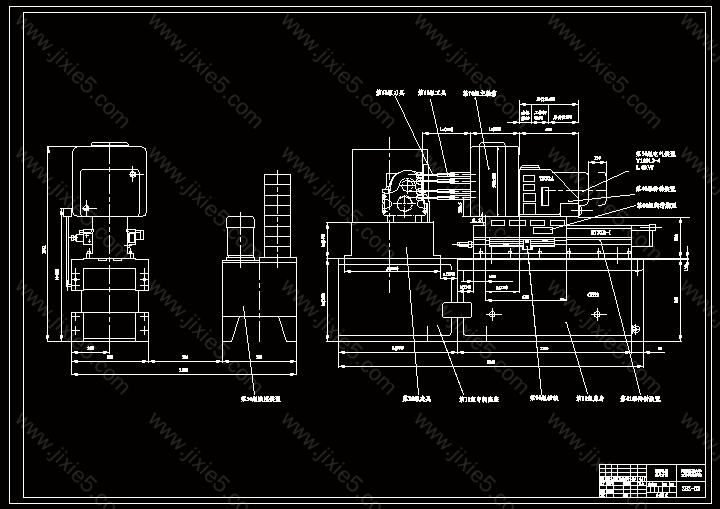

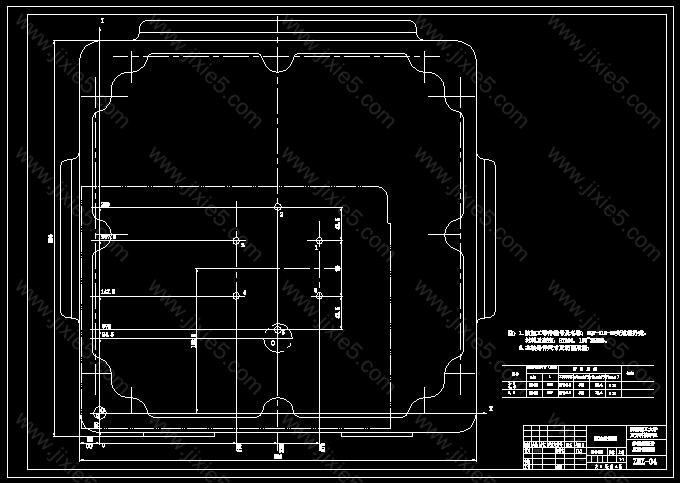

夹具装配图A0

本次的设计题目为汽车变速箱前后面孔系钻削攻丝组合机床设计。汽车变速箱零件上的孔数多,如果采用普通的钻床加工效率低,精度也比较低。特别是对于生产批量大的工件,采用专用的钻孔组合机床能提高生产率和精度。首先是组合机床的总体设计,包括制定工艺方案、确定机床配置形式、制订影响机床总体布局和技术性能的主要部件的结构方案。主要工作是“三图”(加工零件工序图、加工示意图和机床联系尺寸总图)的设计和绘制,这些是组合机床设计的基矗机床联系尺寸图有很多是标准组件,如动力滑台、侧底座等。再来就是技术设计,主要是多轴箱装配图、夹具设计及其装配图。机床多轴箱设计,是本次设计的重点。多轴箱中各个轴的选择和分布是最为关键的也是难点之一,这要根据被加工零件的结构特点及所要加工孔的情况合理地布置各个主轴及传动轴。此外,通过计算各轴工作时所要的功率、扭矩合理地设计各个轴的大校由于组合机床的自动化程度较高,因而组合机床的夹具和通用机床的夹具是有所不同的,因此采用液压机构进行夹紧,并采用连动销定位。

目录

摘要

Abstract 2

目录3

1绪论1

2组合机床的组成、特点和设计步骤3

2.1组合机床的组成及特点3

2.2组合机床的设计步骤4

3制定机械加工工艺过程6

3.1工艺方案的拟订6

3.2被加工零件的工艺分析及其工艺方案7

3.2.1被加工零件的结构特点7

3.2.2被加工零件的技术要求和加工工序8

3.2.3零件的生产批量9

3.3制定工艺方案时应考虑问题9

3.3.1定位基准的及夹压点选择9

3.3.2加工工艺方案10

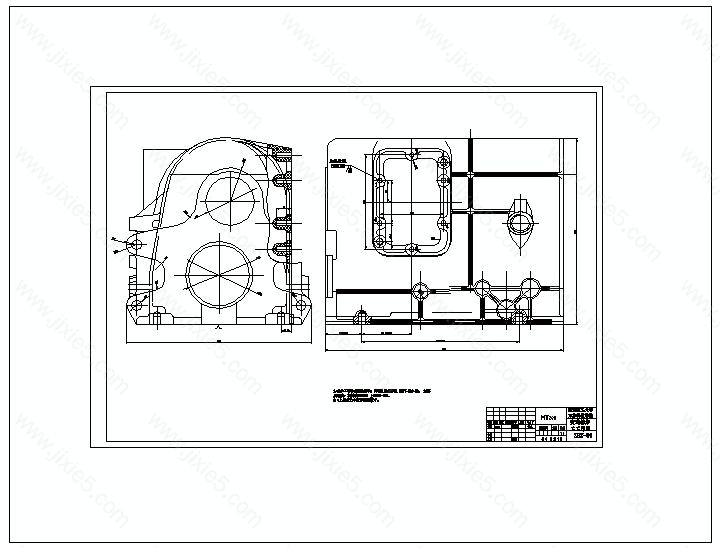

4加工工序图12

4.1被加工零件工序图12

4.1.1被加工零件工序图的作用及内容12

5加工示意图14

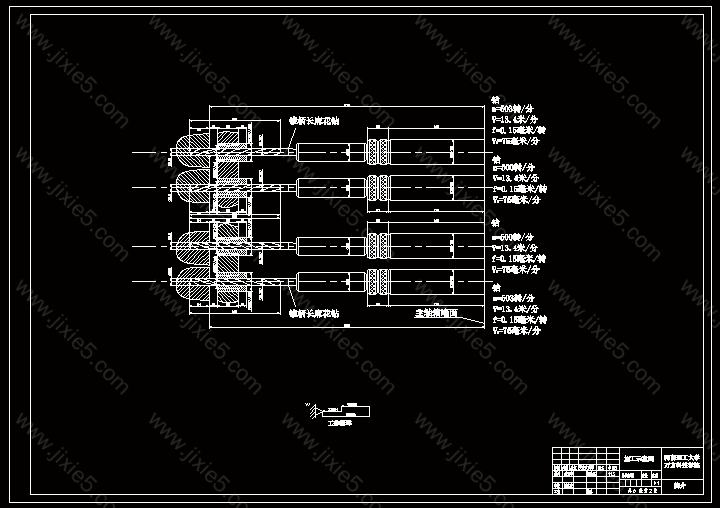

5.1切削用量的选择14

5.1.1确定切削用量应注意的问题14

5.1.2组合机床切削用量的选择15

5.2选择刀具结构17

5.3加工示意图18

5.3.1加工示意图的作用和内容18

5.3.2.加工示意图的画法及注意事项18

5.3.3.择刀具、工具、导向装置并标注其相关位置尺寸19

5.3.4初定主轴类型、尺寸、外伸长度和选择接杆21

5.4动力部件的工作循环和工作行程22

6绘制机床联系尺寸总图24

6.1联系尺寸图的作用及内容24

6.2通用部件的选择24

6.3绘制机床联系尺寸总图之前确定的主要内容25

6.3.1各主轴切削力P,扭矩M,切削功率N的计算25

6.3.2动力部件的选择26

6.3.3机床装料高度的确定27

6.3.4夹具轮廓尺寸的确定28

6.3.5中间底座尺寸的确定28

6.3.6主轴箱轮廓尺寸的确定29

6.4机床分组30

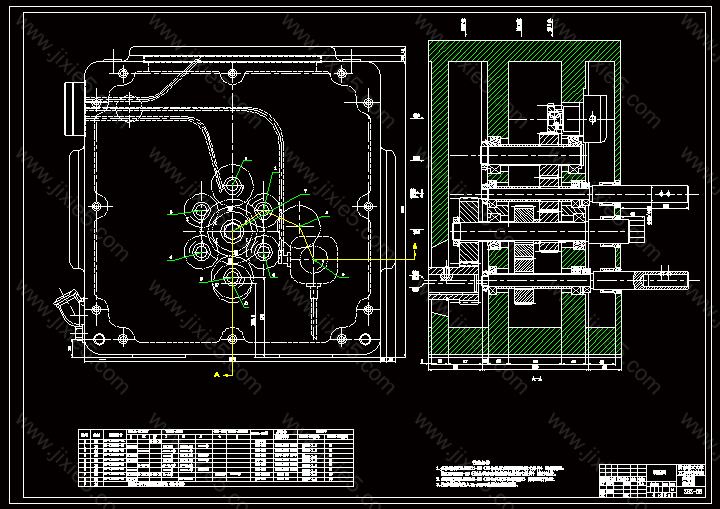

7组合机床主轴箱设计31

7.1主轴箱的基本结构31

7.1.1通用主轴箱的组成31

7.1.2主轴箱通用零件31

7.2绘制多轴箱设计原始依据图32

7.3主轴、齿轮的确定及动力计算33

7.3.1主轴型式和直径、齿轮模数的确定33

7.3.2动力计算34

7.4主轴箱传动设计34

7.4.1主轴的分布35

7.4.2传动系统设计35

7.5多轴箱坐标计算37

7.5.1坐标计算37

7.5.2绘制坐标检查图38

7.6主轴箱总图设计38

7.7攻丝主轴箱设计40

8组合机床夹具设计41

8.1组合机床夹具概述41

8.1.1组合机床的夹具设计特点41

8.1.2组合机床的夹具的设计过程42

8.2定位支承系统42

8.2.1定位方案42

8.2.2定位销的液压控制43

8.2.3定位误差计算44

8.3导向装置46

8.4夹紧机构46

8.4.1夹紧方案46

8.4.2夹紧力的计算46

设计总结49

参考文献51

致谢52

刀具65

组合机床是针对被加工零件的特点及工艺要求,按照高度集中工序的原则设计的一种高效率的专用机床。组合机床的各个部件都是具有一定独立功能的部件,并且大都已经系列化、标准化、和通用化的通用部件。

组合机床相比其它机床具有以下特点:

(1)主要用于棱体类零件和杂件的孔面加工。

(2)生产率高。因为工序集中,可多刀、多轴、多面、多工位同时自动加工。

(3)加工精度稳定。因为工序固定,可选用成熟的通用部件、精密夹具和自动工作循环来保证加工精度的一致性;

(4)因为通用化、系列化、标准化程度高,所以研制周期短,便于设计、制造和使用维护,成本低。

(5)自动化程度高,可降低工人的劳动强度;

(6)配置灵活。因为结构模块化,组合化。可按工件或工序要求,用大量通用部件和少量专用部部件灵活组成各种类型的组合机床及自动线,机床易于改装,产品或工艺变化时,通用部件一般还可以重复利用。

因此组合机床适宜加工箱体类零件。根据组合机床完成工艺的一些限制及组合机床的各种工艺方法能达到的加工精度、表面粗糙度及技术要求,可以确定用组合机床来钻汽车变速箱前后面孔系的六个孔是经济合理的。

2.2组合机床的设计步骤

组合机床一般是根据用户的需要而进行设计的。设计前往往规定了具体的加工对象、加工内容和加工精度等设计的原始数据。在设计过程中应尽量采用先进的工艺方案和合理的机床结构方案;正确选择通用部件及机床布局形式;要十分注意保证加工精度和生产效率的措施以及操作的使用方便性。组合机床设计步骤大致如下。

一、调查研究

调查研究的主要内容有:认真阅读被加工零件图样,研究其尺寸、形状、材料、硬度、重量、加工部位的结构及加工精度和表面粗糙度要求等内容。通过对产品装配图和有关工艺资料的分析,认识被加工零件在产品中的地位和作用。

二、总体方案设计

总体方案的设计主要包括制定工艺方案(确定零件在组合机床上完成的工艺内容及加工方法,选择定位基准和夹紧部位,决定工步和刀具种类及其结构形式,选择切削用量等)、确定机床配置形式、制定影响机床总体布局和技术性能的主要部件的结构方案。总体方案设计的具体工作是编制“三图一卡”,即绘制被加工零件工序图、加工示意图、机床联系尺寸图,编制生产率计算卡。

三、技术设计

技术设计就是根据设计已经确定的“三图一卡”,设计机床各专用部件正式总图,如设计夹具,多轴箱等装配图以及根据运动部件有关参数和机床循环要求,设计液压和电气控制原理图。设计过程中,应按设计程序作必要的计算和验算工作,并对第一、第二阶段的数据、结构等作相应的调整或修改。

四、工作设计

当技术设计通过审查后即可展开工作设计,即绘制各个专用部件的施工图样、编制各部件零件明细表。

工艺方案的拟订是组合机床设计的关键一步,因为工艺方案在很大程度上决定了组合机床的结构配置和使用性能。工艺方案的制定原则:

(1)粗、精加工工序的安排必须根据零件的生产批量、加工精度、技术要求进行全面的分性,按照经济的原则,合理安排粗加工与精加工的工序。一般在大批大量生产中,粗、精加工宜分开,但这将使机床的台数增多。当工件生产批量不大时,由于机床负荷率低,则经济性不好。因此,在能够保证加工精度的前提下,有时也采用粗、精加工合并在一台机床上的方案,但必须采取措施,尽量减少由此带来的不利影响。

(2)工序集中与分散的处理工序集中是机械加工近代的主要发展方向之一。组合机床也正是基于工序集中的工序原则发展起来的,即运用多种不同具,采用多面、多工位和复合刀具等方法,在一台机床上对一个或几个零件完成复杂的工艺过程,从而提高生产的效率。

但也应当看到,工序过分集中也会带来一些问题:使机床结构复杂,刀具数量增多,机床大而笨重,调整使用不便,可靠性降低,反而影响生产效率的提高。也会导致切削负荷加大,往往由于工件的刚性不足及变形等影响加工精度。

因此,提高工序集中程度,应该注意:考虑单一工序。即把相同工艺内容的工序集中在同一台机床上或同一工位上加工。例如,通常把箱体零件上的大量螺纹孔攻丝工序集中在一台攻丝机床上,而不与大量钻、镗工序集中在同一个主轴箱或同一台机床上进行,这样会使机床更为简单合理。相互间有位置精度要求的工序应集中在同一工位或同一台机床上加工。例如,箱体类零件各面上的孔,相互间有位置精度要求时,其孔的精加工应集中在一台机床上一次装夹并完成加工,一般说来,这些孔的粗加工也应尽量集中在一台机床上进行,这可以使的精加工余量分布均匀,以利于保证加工精度。大量的钻、镗工序最好分开,不要集中在同一主轴箱完成。这是因为,钻孔与镗孔的直径往往相差很大,主轴转速也就相差很大,导致主轴箱的传动链复杂和设计困难。同时,大量钻孔会产生很大的轴向力,有可能使工件变形而影响了镗孔的精度;而且,粗镗孔振动较大,又会影响钻孔,甚至会造成小钻头的损坏和折断。另外,铰孔为低速大进给量切削,镗孔为高速小进给量切削,所以两者也不宜放在同一个主轴箱上进行,以有利于切削用量的合理选择和主轴箱传动系统的简化。

确定工序集中时,必须充分考虑零件是否会因为刚性不足而在较大的切削力、夹压力下变形对加工精度带来的不利影响。工序集中时,必须考虑到前述粗、精加工工序的合理安排及由于主轴箱结构及设置导向的需要。主轴排列不宜过密,否则会造成机床、刀具调整的不便,加工精度、工作可靠性、生产率降低的不良后果。

多轴箱装配图A0

加工工序图A1

加工示意图A1

联系尺寸图A1

原始依据图A1

申明:内容来自用户上传,著作权归原作者所有,如涉及侵权问题,请与我们联系,我们将及时处理!