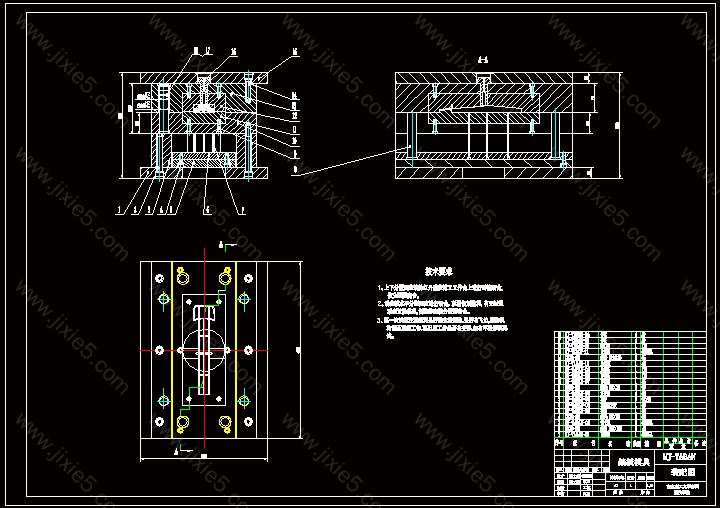

总装图

储物桶模具设计与数控加工(三维ProE与MasterCAM自动编程)

目录

1绪论1

1.1模具产业技术结构的现状1

1.2模具CAD/CAM技术的发展趋势1

1.3模具的发展趋势2

1.4模具的设计步骤2

1.5本课题研究的主要内容3

2储物桶踏板零件模具设计方案4

3踏板的开模设计6

3.1型腔数量的确定及型腔排列6

3.2调入模具参考模型并设置收缩率6

3.3设计分型面7

4模具结构设计11

4.1浇注系统的组成及设计原则11

4.2主流道设计11

4.3分流道设计12

4.4浇口设计13

4.5排气系统的设计14

4.6冷却系统的设计15

4.7模具顶出机构的设计16

4.8模架结构的型号与规格18

5踏板模具MasterCAM数控加工19

5.1踏板凸模的MasterCAM数控加工19

5.2踏板凹模的MasterCAM数控加工25

5.3程序后处理29

5.4利用AutoCAD完成工程图绘制30

结束语31

致谢32

参考文献33

3踏板的开模设计

3.1型腔数量的确定及型腔排列

模具型腔数量的确定主要是根据产品的投影面积、几何形状(侧抽芯的有无)、产品的精度、批量以及经济效益来确定。

型腔数量的确定主要依据以下几方面的因素:

(1)产品重量与注射机的注射量;

(2)产品的投影面积与注射机的锁模力;

(3)模具外形尺寸与注射机安装模具的有效面积;

(4)产品的精度;

(5)产品的颜色;

(6)产品的生产批量;

(7)产品的经济效益。

型腔数量确定之后,便进行型腔的排列,即型腔位置的布置。型腔的排列涉及模具尺寸、浇注系统的设计、浇注系统的平衡、抽芯(滑块)机构的设计、镶件及型芯的设计以及冷却系统的设计[6]。以上这些问题又与分型面及浇口位置的选择有关。因此综合上述所考虑的因素,本次设计的产品,由于生产批量相当少,每台线切割机床上仅安装四只,因此将采用一模一腔布置,以便达到比较完美的设计。

3.2调入模具参考模型并设置收缩率

在pro/e中新建制造的模具型腔,装载所创建的踏板零件。约束FRONT面和MAIN_PARTING_PLN配匹、约束RIGHT面与MOLD_RIGHT对齐、约束TOP面和MOLD_FRONT对齐,实现踏板零件的装配约束,如图3.2.1所示。在菜单管理器中设置收缩率为0.005。

图3.2.1调入参考模型

3.3设计分型面

3.3.1分型面的基本形式

分型面的形式由塑料的具体情况而定,但大体上有平面式分型面、阶梯式分型面、斜面式分型面、曲面式分型面、综合式分型面[7]。

3.3.2分型面选择的基本原则

(1)保证塑料制品能够脱模。

(2)使分型面容易加工。

(3)尽量避免侧向抽芯。

(4)使侧向抽芯尽量短。

(5)有利于排气。

(6)有利于保证塑件的外观质量。

(7)尽可能使塑件留在动模一侧。

(8)尽可能满足塑件的使用要求。

(9)尽量减少塑件在合模方向的投影面积。

(10)长型芯应置于开模方向。

文件列表

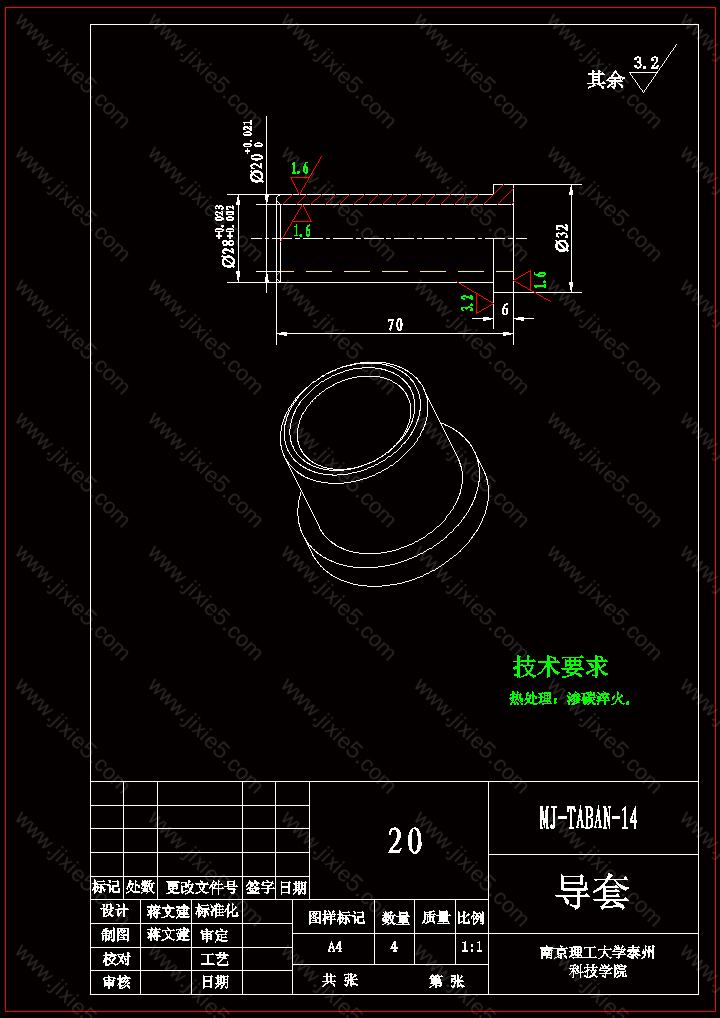

导套

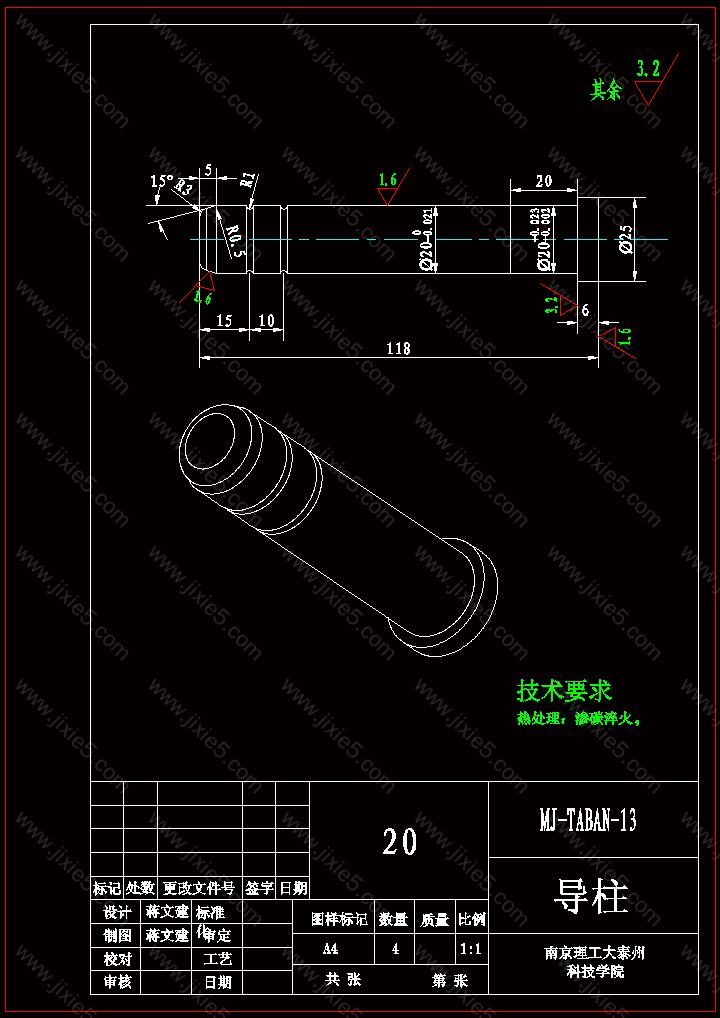

导柱

顶杆

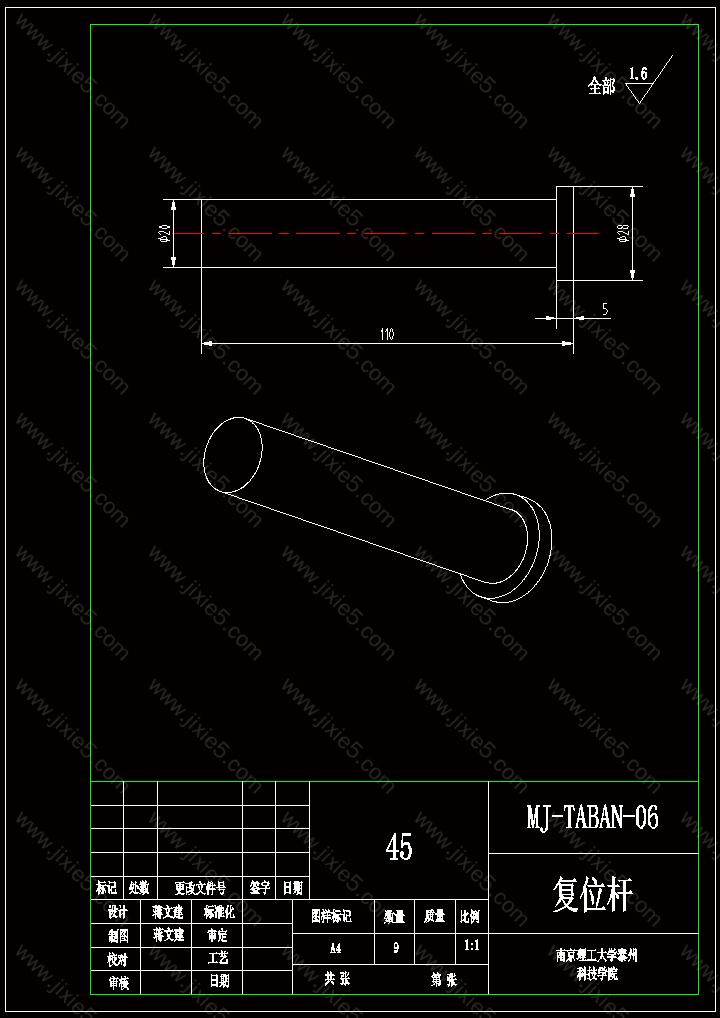

复位杆

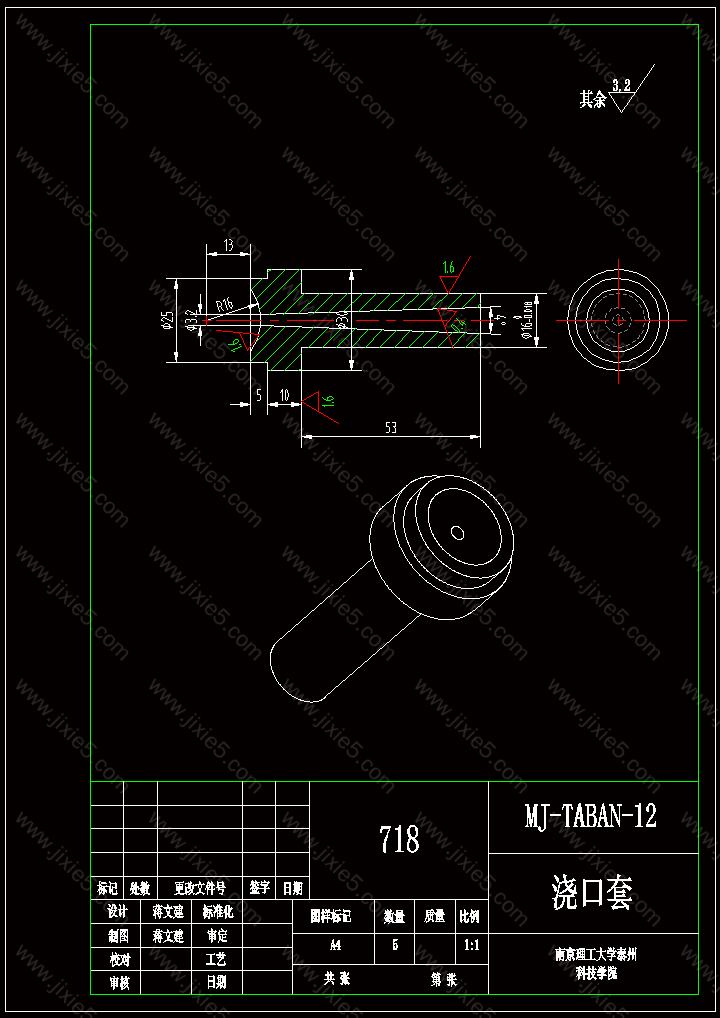

浇口套

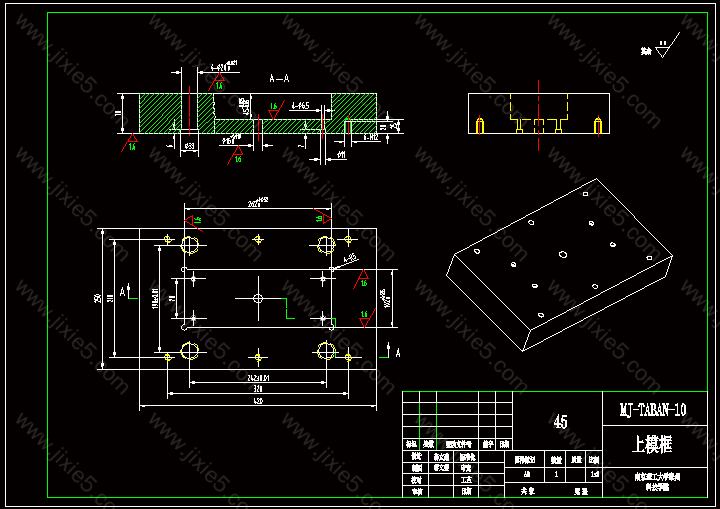

上模框