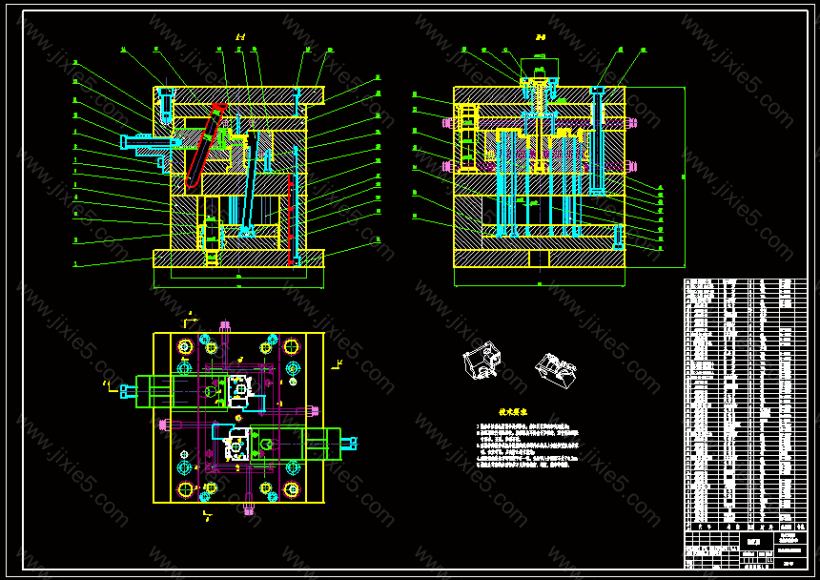

装配图

壳体侧抽芯注塑模设计(全套设计图纸+说明书)

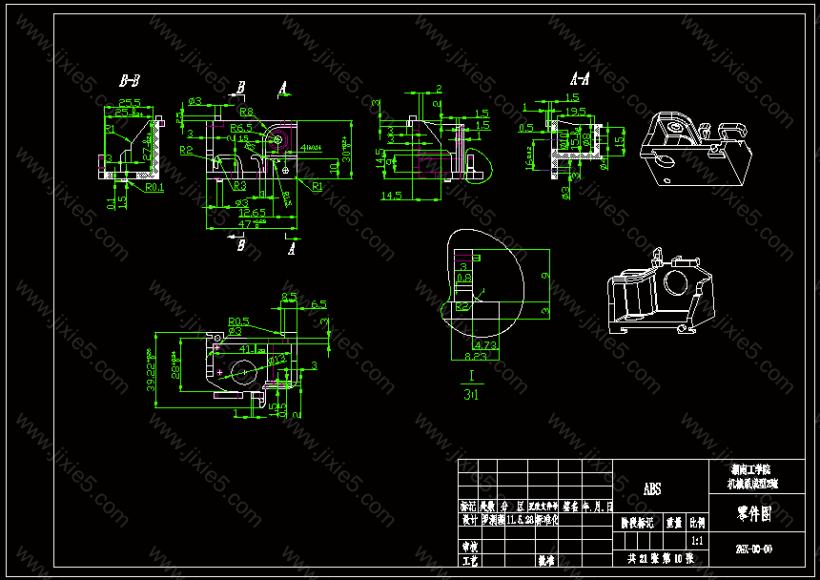

本介绍了壳体的注射模设计过程。主要研究带有侧凹或侧孔结构的塑料制件如何分型和脱模的,本塑件侧面带有三个小孔,直接开模无法实现分型,这就涉及到斜导柱和斜滑杆的设计以及他们的工作原理,利用注塑机开合模的作用力进行侧抽芯,一方面减少了一些零件的使用,降低成本;另一方面省去一些零件的安装工序,节约时间,缩短生产周期,提高经济效益。本文还介绍了型腔数量和布局的确定、注射机选择、浇注系统设计、模板及其标准件的选用、脱模及抽芯机构的设计、成型部件的设计等。

目录

1前言1

2绪论2

2.1概述2

2.2我国塑料模现状2

2.3我国塑料模的发展趋势3

3塑件成型工艺分析5

3.1塑件图5

3.2塑件工艺分析5

3.2.1精度等级5

3.2.2脱模斜度5

3.2.3塑件圆角6

3.3 ABS塑料性能特性与工艺参数6

3.3.1 ABS化学与物理特性6

3.3.2 ABS塑料的成型条件7

4拟定模具结构形式8

4.1型腔数目的确定8

4.2分型面的选择9

5注塑机型号的确定11

5.1注塑容量的计算11

5.2锁模力的计算11

5.3注塑机的选用12

5.4有关参数的校核13

5.4.1由注塑机料筒速率校核模具的型腔数13

5.4.2注射压力的校核13

5.4.3锁模力的校核13

5.4.4开模行程的校核14

6浇注系统的设计14

6.1主流道的设计15

6.2分流道的设计17

6.3冷料穴的设计19

6.4浇口的设计20

6.4.1浇口类型的选择20

6.4.2浇口尺寸的确定22

6.4.3浇口剪切速率的校核23

6.5排气系统的设计23

7成型零件设计23

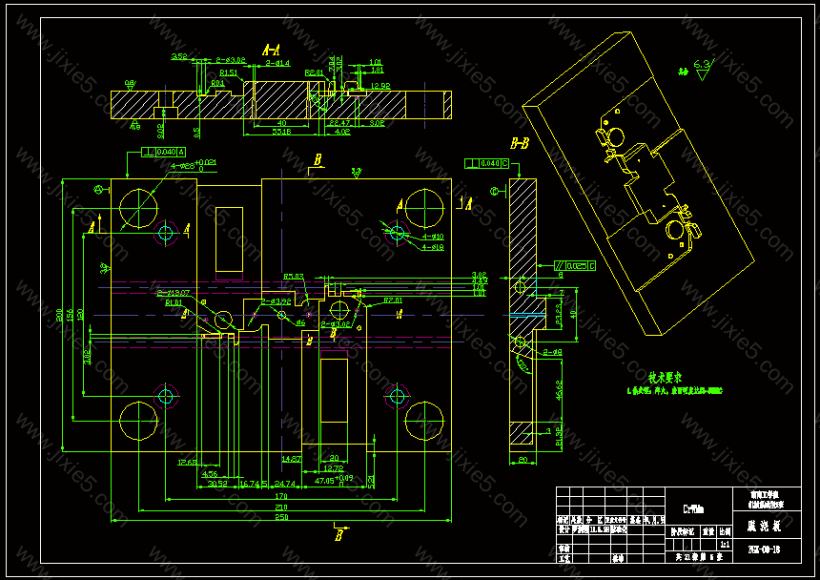

7.1成型零件的结构设计24

7.2成型零件钢材的选用25

7.3成型零件工件尺寸的计算26

7.4型腔壁厚和底板厚度的计算29

7.4.1侧壁厚度计算29

7.4.2底板厚度计算30

8模架的确定32

9导向机构的确定32

10脱模机构的设计34

10.1脱模力的计算34

10.2脱模机构的结构设计35

11侧向抽芯的设计37

11.1抽芯距与抽芯力的计算37

11.2斜导柱圆形截面直径的计算40

11.3斜导柱圆长度的计算40

11.4斜滑杆的设计41

12模温调节系统的设计42

12.1冷却系统的设计42

13数控程序的编制47

14设计小结49

参考文献50

致谢51

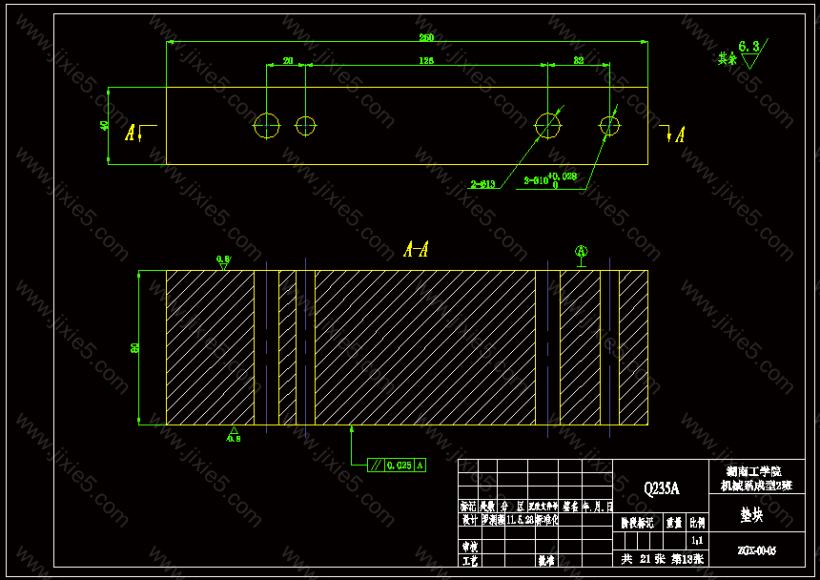

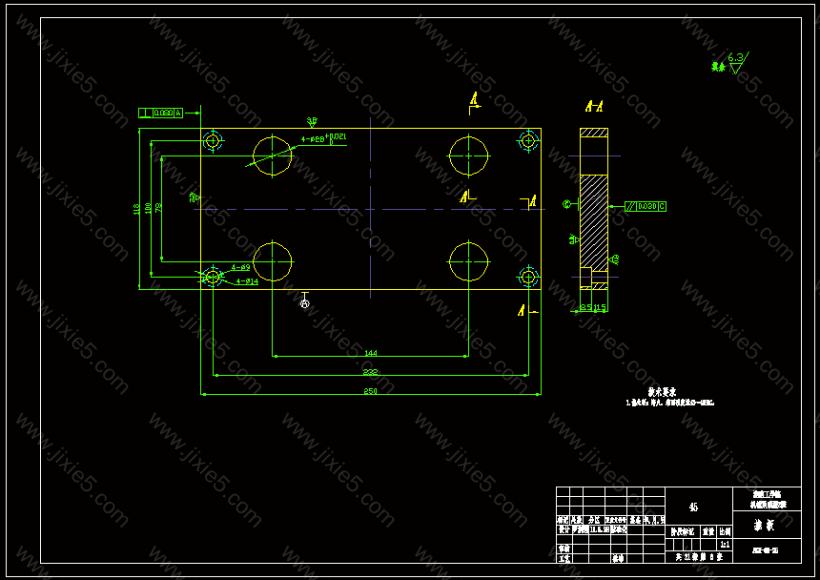

垫块

定模座板

动模仁

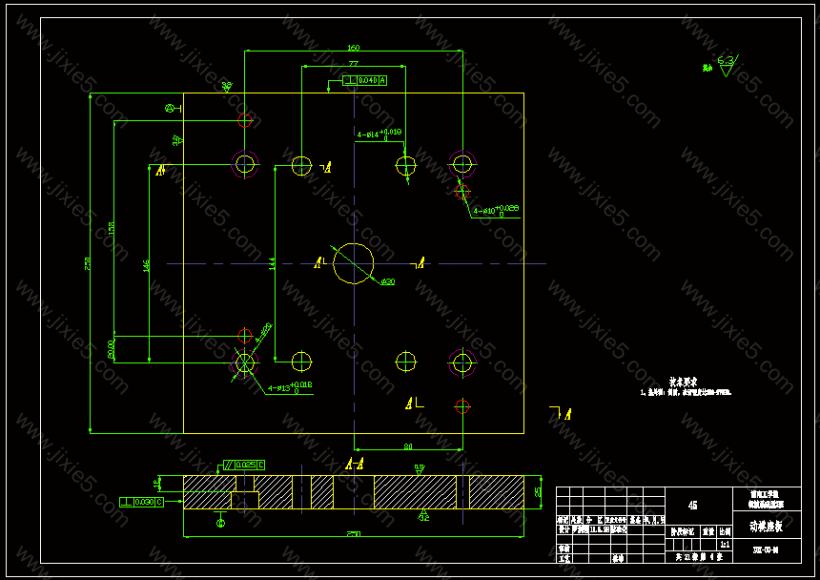

动模座板

零件图

推板

脱浇板