夹具

AVC1200螺母座的机械加工工艺及镗孔夹具设计(全套设计图纸+说明书)

AVC1200螺母座是AVC1200立式加工中心的一个重要零件。其零件尺寸较小,结构形状也不是很复杂,其底面和两侧面精度要求高,须进行精加工。此外还有左右两边的8个孔要加工,但其表面粗糙度要求不高,所以不用精加工。零件轴线方向的两个孔与底面和侧面有公差要求等。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它的加工是非常关键和重要的。

选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位置符合图纸要求。

粗基准选择应当满足以下要求:

(1)粗基准的选择应以不加工表面为粗基准。目的是为了保证加工面与不加工面的相互位置关系精度。如果工件上表面上有好几个不需加工的表面,则应选择其中与加工表面的相互位置精度要求较高的表面作为粗基准。以求壁厚均匀、外形对称、少装夹等。

(2)选择加工余量要求均匀的重要表面作为粗基准。例如:机床床身导轨面是其余量要求均匀的重要表面。因而在加工时选择导轨面作为粗基准,加工床身的底面,再以底面作为精基准加工导轨面。这样就能保证均匀地去掉较少的余量,使表层保留而细致的组织,以增加耐磨性。

(3)应选择加工余量最小的表面作为粗基准。这样可以保证该面有足够的加工余量。

(4)应尽可能选择平整、光洁、面积足够大的表面作为粗基准,以保证定位准确夹紧可靠。有浇口、冒口、飞边、毛刺的表面不宜选作粗基准,必要时需经初加工。

(5)粗基准应避免重复使用,因为粗基准的表面大多数是粗糙不规则的。多次使用难以保证表面间的位置精度。

本零件大部分表面都需要加工,根据加工表面不同选择的粗基准也不同。在加工时选择孔做粗基准。

在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。在制定工艺过程中,要确定各工序的加工顺序和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

目录

摘要I

ABSTRACT II

第一章AVC1200螺母座加工工艺1

1.1 AVC1200螺母座工艺分析1

1.2 AVC1200螺母座的工艺要求1

1.3确定毛坯的制造形式2

1.4确定定位基准2

1.4.1粗基准的选择2

1.4.2精基准的选择2

1.5确定个加工表面加工方案3

1.5.1在选择各表面及孔的加工方法时,要综合考虑以下因素3

1.5.2零件表面加工方法的选择4

1.6工艺路线的制定4

1.6.1工序的合理组合4

1.6.2工序的集中与分散5

1.6.3加工阶段的划分5

1.6.4加工工艺路线6

1.7 AVC1200螺母座的偏差,加工余量,工序尺寸及毛坯尺寸的确定7

1.7.1毛坯的结构工艺要求7

1.7.2 AVC1200螺母座的偏差及加工余量7

1.8确定切削用量及基本工时10

1.8.1粗铣顶面10

1.8.2粗铣、精铣底面11

1.8.3粗铣、精铣左右两侧面14

1.8.4粗铣、精铣前后端面16

1.8.5粗铣55槽两侧面18

1.8.6粗镗、半精镗孔: 20

1.8.7钻底面孔22

1.8.8钻前端面6-Φ10深25螺纹孔25

第二章夹具设计27

2.1问题的提出27

2.2夹具设计27

2.2.1定位基准的选择27

2.2.2切削力和夹紧力计算27

2.2.3定位误差分析28

2.2.4夹具操作的简要说明29

结论30

参考文献31

致谢32

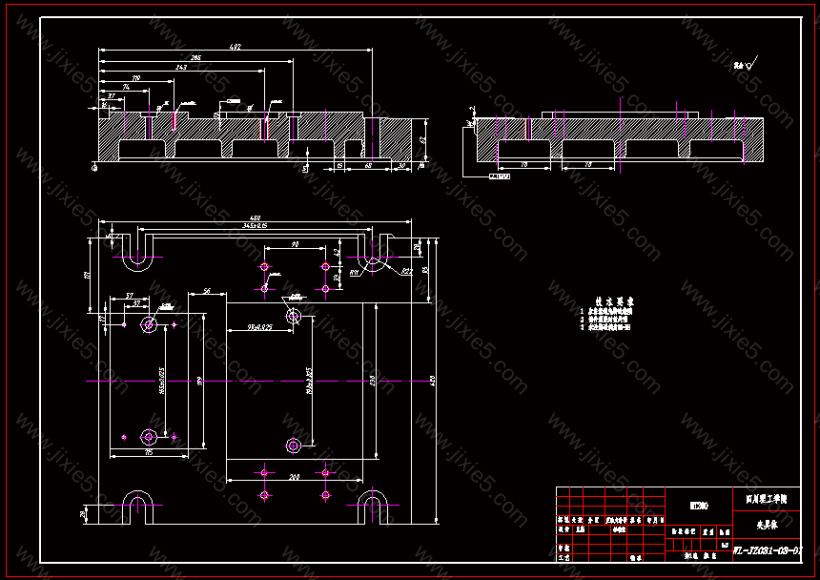

夹具零件图-底座

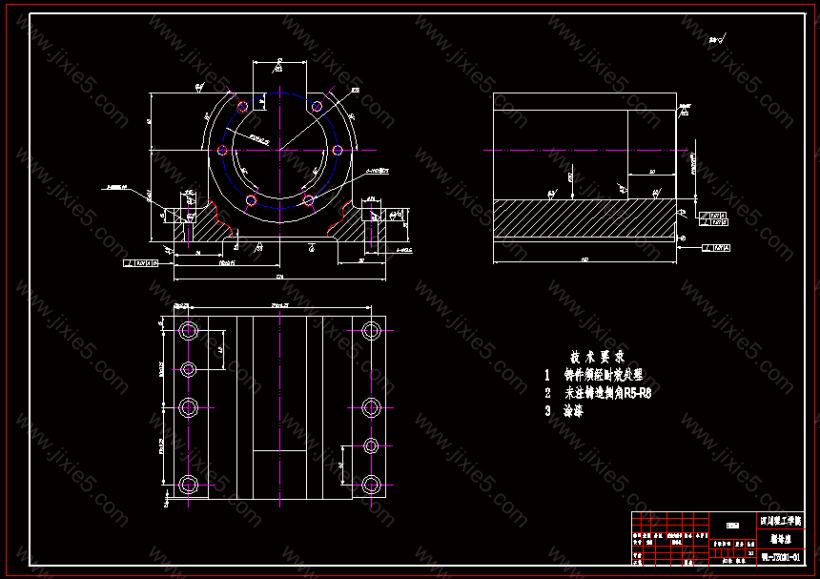

零件毛胚图

零件图

申明:内容来自用户上传,著作权归原作者所有,如涉及侵权问题,请与我们联系,我们将及时处理!