摘要

本文是对精度要求相对较高,工艺比较复杂,生产批量大的双孔方形垫片进行设计。在对双孔方形垫片结构工艺性和材料加工工艺性正确分析的基础上,采用叙述与计算相结合的方式,分别对级进模的冲孔、落料等工序进行了从材料的选择到工作零件、定位零件、卸料零件、导向零件和安装固定零件等进行了设计。讨论了思路的可行性,并对其进行了整体和局部的结构设计。此级进模的设计,对以往的学习进行了一次综合性的运用,对今后的工作也有相当大的指导意义。

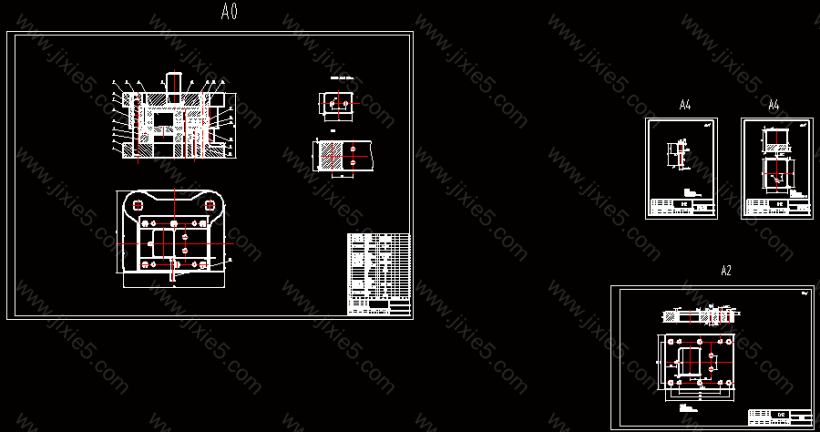

通过对课题的冲压工艺的分析及模具零件的计算后,首先对主要的工作零件以及非标零件进行二维图的绘制,并且绘制本套模具的装配图;其次对主要工作零件的加工进行工艺卡片的编制。

1绪论1

2冲压件工艺分析2

2.1材料分析2

2.2零件结构2

2.3尺寸精度3

3冲裁方案的确定4

3.1冲裁工艺方案的确定4

3.2冲裁工艺方法的选择4

4模具总体结构的确定5

4.1模具类型的选择5

4.2送料方式的选择5

4.3定位方式的选择5

4.4卸料、出件方式的选择5

4.5导向方式的选择5

5工艺参数计算7

5.1排样方式的选择7

5.1.1排样及搭边值的计算7

5.1.2步距的计算7

5.1.3条料宽度的确定8

5.1.4材料利用率的计算8

5.2冲压力的计算9

5.2.1总冲裁力的计算9

5.2.2卸料力、推件力的计算10

5.2.3总冲压力的计算11

5.2.4初选压力机11

6刃口尺寸计算13

6.1冲裁间隙的确定13

6.2刃口尺寸的计算及依据与法则14

7主要零部件设计16

7.1凹模设计16

7.1.1凹模外形的确定16

7.1.2凹模刃口结构形式的选择17

7.1.3凹模精度与材料的确定17

7.1.4凹模工艺卡17

7.2凸模的设计18

7.2.1凸模结构的确定18

7.2.2凸模高度的确定18

7.2.3凸模材料的确定19

7.2.4凸模精度的确定19

7.3卸料板的设计19

7.3.1卸料板外型设计19

7.3.2卸料板材料的选择19

7.3.3卸料板整体精度的确定20

7.4固定板的设计20

7.5垫板的设计20

7.6上下模座、模柄的选用21

7.6.1上下模座的选用21

7.6.2模柄的选用21

7.7螺钉、销钉的选用22

8冲压设备的校核与选定23

8.1冲压设备的校核23

8.2冲压设备的选用23

参考文献24